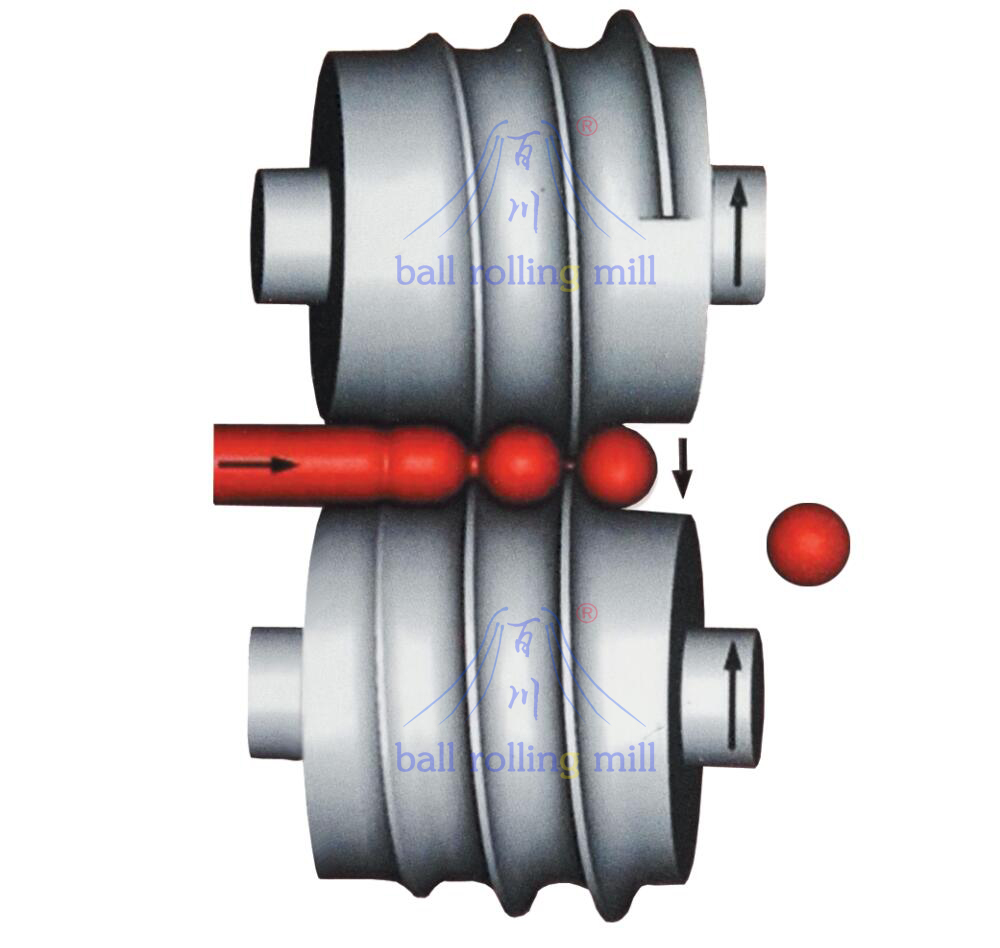

鋼球斜軋原理

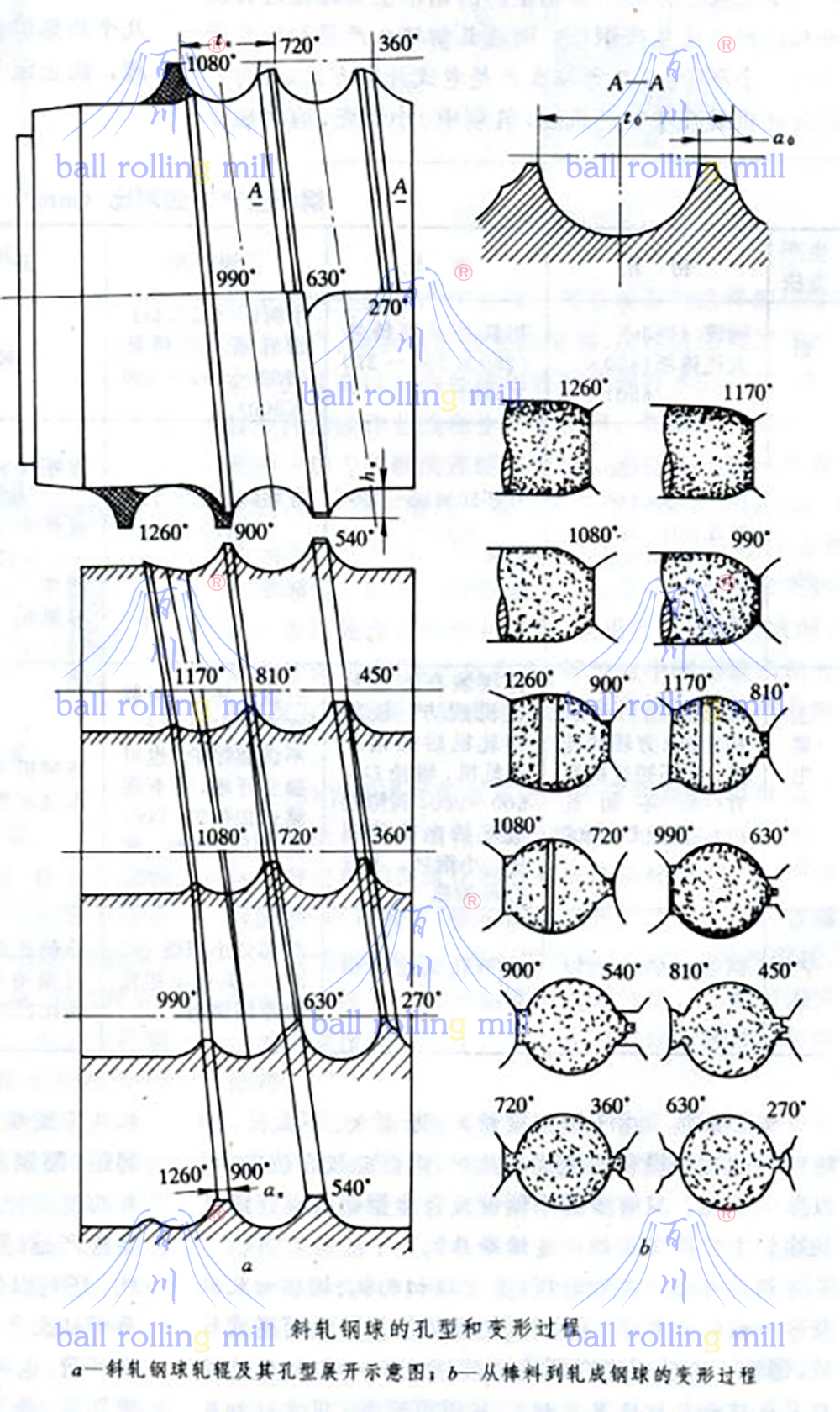

螺旋孔型斜軋的工作原理如圖所示,兩個帶螺旋孔型的軋輥,其軸心線相互交叉,軋輥以相同方向旋轉帶動圓形軋件即旋轉并前進,軋件在螺旋孔型的作用下,成形回轉體鋼球

鋼球軋制的過程

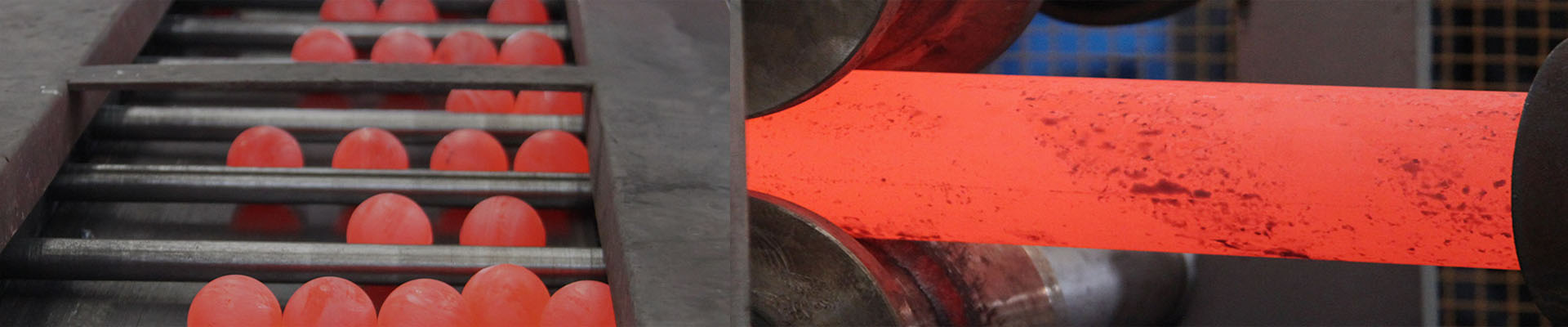

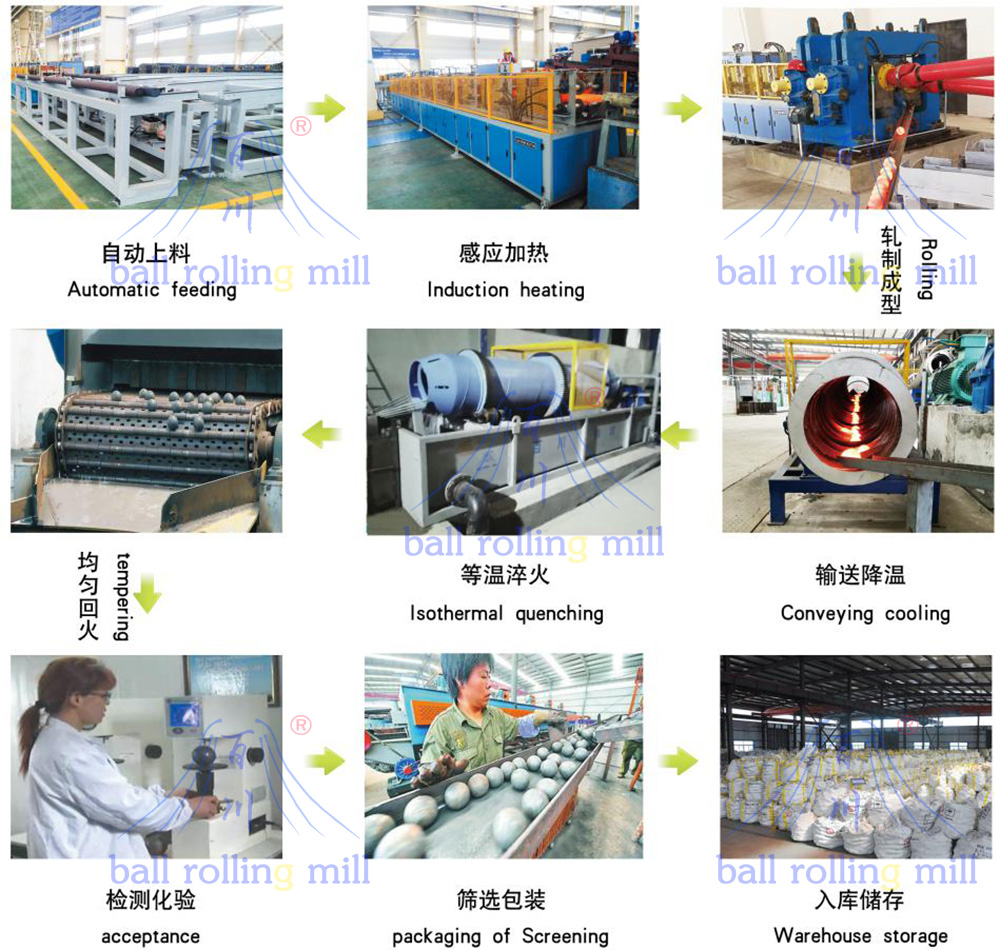

熱軋鋼球時,先用感應加熱裝置把直徑比軋出球的直徑小4%左右的圓鋼毛坯加熱至850~1100℃。加熱好的棒料送入斜軋機進行軋制。

軋輥軸線與軋制線傾斜一定角度。軋輥上有螺旋孔型。軋件螺旋前進。在螺旋孔型作用下,圓鋼逐漸變成球形,球形間連接頸部分越來越細,最后斷開而獲得鋼球。軋后的鋼球經過進一步熱處理后即得到成品鋼球。

熱軋球磨鋼球生產線(離線回火)主要生產工藝

1、圓鋼棒料經檢驗后,按定尺長度剪切成鋼球坯料(一般5000mm-6000mm)。

2、鋼球坯料在軋制前在感應加熱爐中被加熱到合適的溫度。

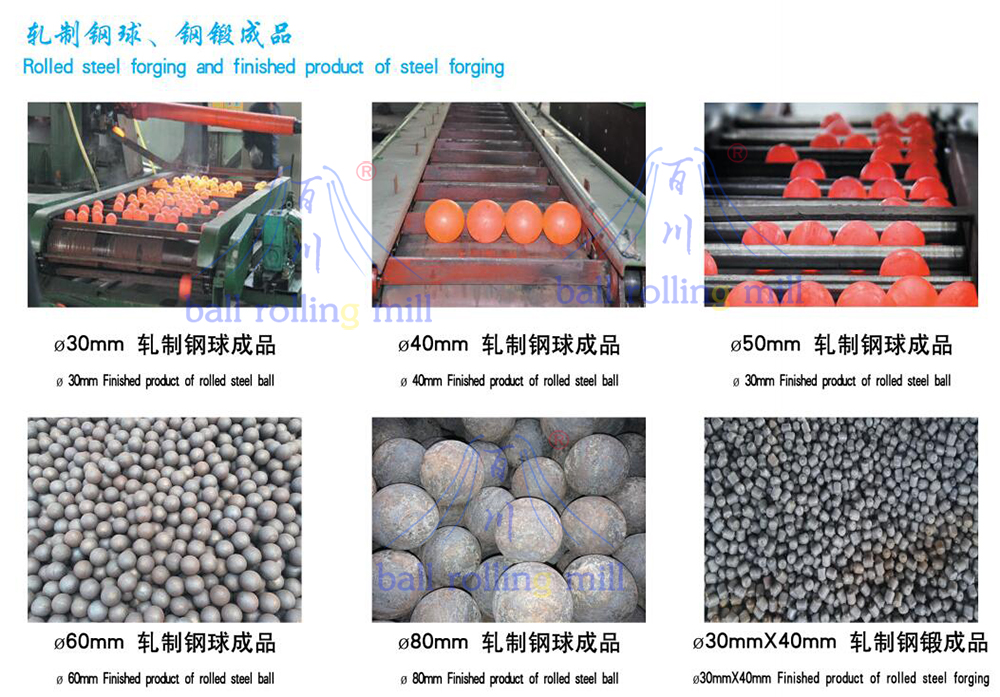

3、紅熱態的鋼坯被送入鋼球軋機后,在2個帶有特殊螺旋形孔型的軋輥之間旋轉前進,并被連續地軋制成鋼球。每臺鋼球軋機每分鐘可軋成30~200個鋼球。

4、軋成后的紅熱態鋼球予冷卻至淬火溫度時立刻進入滾筒淬火機進行淬火,鋼球收集箱收集冷卻,離線臺車式電阻爐回火,使鋼球獲得很高而且均勻的硬度。

5、經檢驗合格的產品送往成品倉庫,進行包裝后發往客戶。

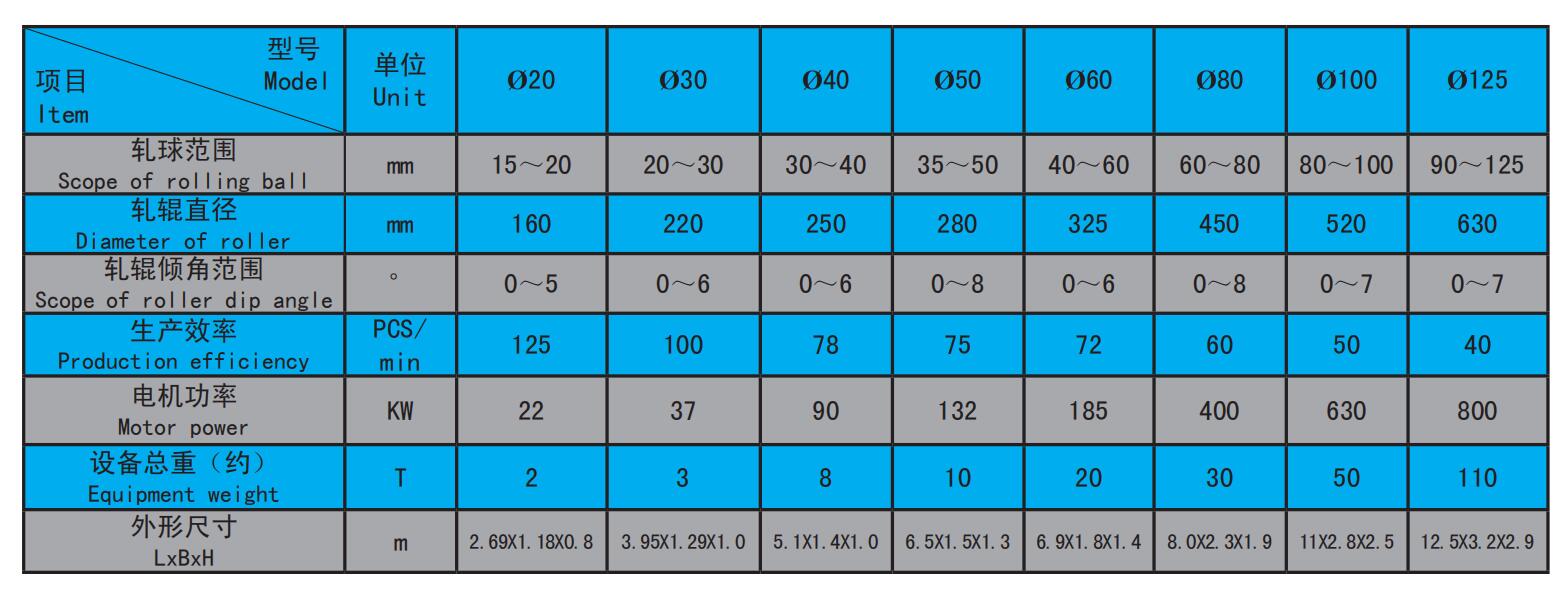

鋼球軋機主要技術參數:

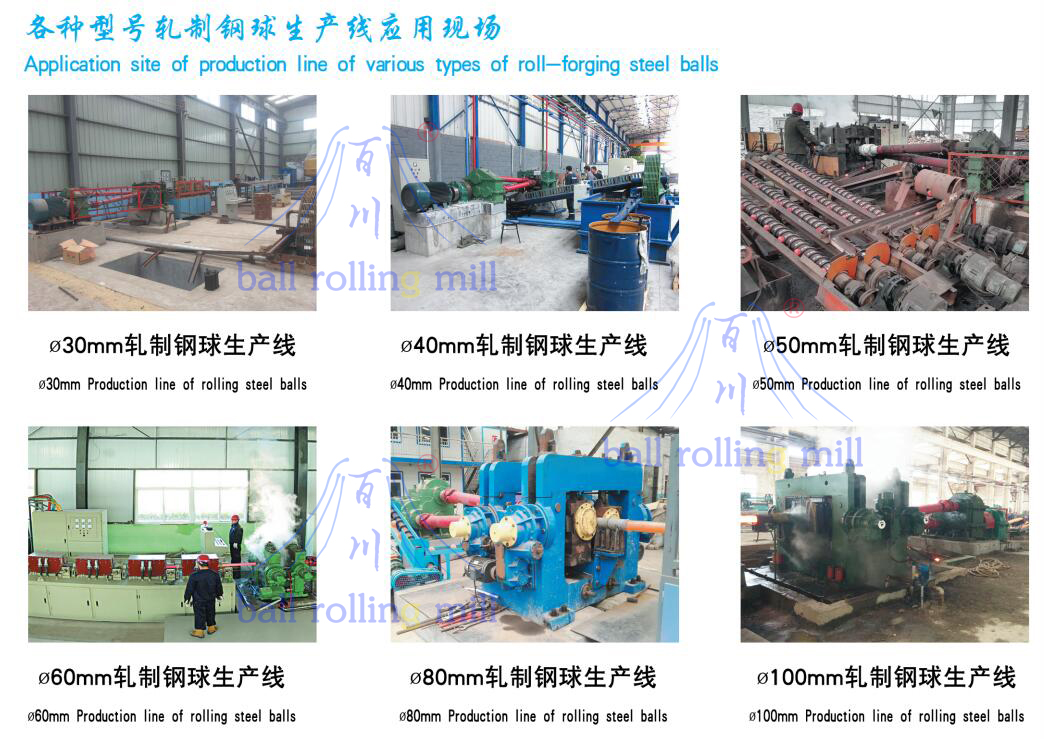

經過我公司工程技術人員對鋼球軋制生產線充分研究,結合國內外鋼球市場需求,開發制造出新一代的鋼球軋制生產線,研制出φ20mm-φ125mm系列從加熱、軋制和熱處理等自動化成套設備,用于生產直徑從φ20mm-φ125mm的各種規格鋼球。

軋制鋼球生產線經多處創新設計具有如下特點:

1、自動上料控制、提高自動化程度、減少工人勞動強度;

2、采用感應加熱、環保無污染、溫度均勻、生產效率高;

3、軋球機采用鑄鋼半閉式機架、機座剛性好、不變形;

4、軋機設有電動側壓調整裝置,其調整簡單、便于操作。

5、鋼球熱處理淬、回火溫度自動控制,保證淬、回火質量;

6、生產出來的鋼球外觀精美、硬度高、破損率低。

本公司的鋼球軋制設備生產出來的鋼球具有精確的尺寸、圓整的幾何形狀、很高的硬度和良好的機械性能并具有耐磨損、不變形、不開裂的優異品質。其特點表現為:

a、整體硬度高:表面硬度可達到57HRC-67HRC,體積硬度達到56HRC-64HRC,且硬度梯度分布均勻;

b、沖擊韌性高:沖擊韌性大于12J/cm;

c、破損率低:抗剝碎及抗破碎性能是一般鑄造鋼球的10倍以上,落球沖擊次數2萬次以上,實際破損率不超過1%,接近于無破碎